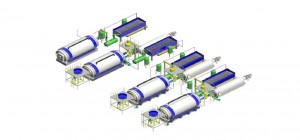

Inleiding tot het productieproces

Dit productieproces maakt gebruik van gemechaniseerde strandkooien voor het voeren.Het stelt geen eisen aan de grondstoffen van slib (geen onzuiverheden≥5CM).Het is eenvoudig en handig, bespaart arbeid en tijd, verlaagt de kosten en verbetert de efficiëntie.

1. Voeren: (er wordt een volledig gesloten silo geplaatst)

Nadat de materialen door de lift in de silo zijn ingevoerd, start u de invoerklep en de invoervijzel en gaat u gelijkmatig de vijzel of hydraulische invoer in volgens de ingestelde norm en gebruikt u de invoer om de materialen in de kraakketel te voeren.

2. Pyrolyse

Kraken, stel temperatuur in op 350℃- 470℃.De rotatiesnelheid van de kraakketel is 150 seconden per cirkel.Na voltooiing van het kraken van olieslib, gaat het residu de slakkentrekker binnen, die het residu naar de met water gekoelde slakkenbak stuurt.Het residu wordt automatisch van de hoge temperatuur naar de normale temperatuur in een tonzak gedaan en verpakt voor tijdelijke opslag.

3. Verwarming, drukregeling

Voor verwarming wordt milieuvriendelijker stookgas gebruikt.Kraken op hoge temperatuur is uitgerust met vier brandstofmotoren van 30 W en vier gasspuitpistolen, die allemaal intelligent worden aangestuurd om de normale temperatuur te garanderen die nodig is voor de kraakproductie.

De productieontwerpdruk van de apparatuur is normaal, de normale productiedruk is 0,01 MPa - -0,02 MPa en de maximale ingestelde druk is 0,03 MPa.Tijdens het productieproces zorgt de drukregelsensor voor het drukmeetsignaal.Het drukregelsysteem opent of sluit de overdrukregelklep volgens de ingestelde druk en stuurt een alarmherinnering om de veilige productie van de apparatuur te garanderen.

3.4 Productieproces

Controleer vóór productie of het elektrische aandrijfapparaat normaal is, inclusief (circuit, reductiemiddel, ventilator, geïnduceerde trekventilator, circulerende waterpomp), of de invoerlier en de loslier normaal werken en of de intelligente stroomverdeelkast een storing heeft (neem voor een storing contact op met het onderhoudspersoneel en start het niet direct)

Voedingsfase

Productiefase: controleer vóór de productie of de brandstofmotor, luchtpomp, luchtcompressor en ventilator normaal zijn, controleer of het waterslot een tekort aan water heeft, houd de luchtuitlaatklep van de lier open, houd de slakuitlaatklep gesloten en houd de ontluchtingsklep van de stoomtrommel open en laat de oven ongeveer 100 seconden / cirkel naar voren draaien door de werking van de intelligente stroomverdeelkast.Wanneer de brandstofmotor wordt geopend om de temperatuur met 50 te verhogen℃, sluit de ontluchtingsklep van de gasverdeler, verhoog de temperatuur langzaam tot 150℃- 240℃en het niet-condenseerbare gas begint te worden gegenereerd.Het wordt voor verbranding naar de oven gestuurd via het brandstofgasterugwinningssysteem.Schakel, afhankelijk van de hoeveelheid niet-condenseerbaar gas, het aantal brandstofmotoren beurtelings uit om de toestand van langzaam vuur te behouden.(Als de hoeveelheid niet-condenseerbaar gas groot is, wordt het via handmatige kleppen naar een andere groep apparatuur gestuurd voor verbranding. Als andere apparatuur het niet nodig heeft, kan het overtollige niet-condenseerbare gas naar de secundaire verbrandingskamer worden gestuurd), en dan langzaam stijgen tot 380-450℃.Zorg ervoor dat het kraken schoon is.Afname van niet-condenseerbaar gas,

Stikstofzuiveringssysteem;Het wordt hoofdzakelijk gebruikt om de behandelingsketel, de gasontvanger, de condensor, de oliegasscheider en de watergekoelde slakkenbak te zuiveren om het niet-condenseerbare gas te vervangen door stikstof.Zorg voor de veiligheid van de productie van apparatuur.

Slakkensysteem;Voordat de slak wordt afgevoerd, wordt de luchtuitlaatklep van de lierkooi gesloten via de intelligente elektrische kast, wordt het askoelsysteem geopend voor transmissie en wordt de circulerende waterpomp geopend.Wanneer de klep voor zware olie wordt geopend, moet eerst een kleine hoeveelheid zware olie worden afgetapt om te voorkomen dat deze aan de slakafvoerkooi blijft kleven.Sluit de klep voor zware olie nadat de zware olie is afgetapt.Het ovenlichaam keert om en begint slakafvoer gedurende 1-1,5 uur.

Materiaal van de kraakketel: 316L roestvrij staal Q245RQ345R nationale standaard ketelstaalplaat

Afmetingen pyrolyseketel:φ 2800 MM * 7700 MM

Volume en warmtewisselingsoppervlak van kraakketel: 47m3 en 80m2

Condensatiemodus en warmtewisselingsgebied: waterkoeling 90m2

Hoofdstructuurvorm: horizontale rotatie

Systeemdruk: normale druk

Uitrustingsgebied: 50 m lang, 10 m breed en 6 m hoog

Gewicht uitrusting: 50-60t

Explosiebestendig proces: alle elektrische apparaten zijn uitgerust met YB nationale standaard explosieveilige elektrische apparaten

Brandstofverbruik: 600 m aardgas wordt per dag verbruikt voor het continue type³/ D vereist 500L/D stookolie

Stroom- en distributiesysteem: de apparatuur is uitgerust met een totaal vermogen van 46,4 kilowatt.

Er is één intelligente desktop-schakelkast uitgerust (vermogensregeling, temperatuur, druk digitaal display-alarm, touchscreen intelligente klepbediening en andere functies).

De gemiddelde stroomverdeling per uur is 30 kW en de dagelijkse stroomverdeling is ongeveer 500-600 kilowattuur.

Posttijd: 09-jan-2023